[Cập nhật mới nhất 2025]

Trong môi trường kinh doanh cạnh tranh khốc liệt, việc tối ưu hóa hiệu suất và giảm chi phí là yếu tố sống còn. Triết lý Sản xuất Tinh gọn (Lean Manufacturing), với nền tảng là Hệ thống Sản xuất Toyota (TPS), chỉ ra rằng: chìa khóa để đạt được hiệu suất vượt trội không phải là làm việc chăm chỉ hơn, mà là làm việc thông minh hơn bằng cách loại bỏ những gì không mang lại giá trị. Khái niệm cốt lõi ở đây chính là Lãng phí (Muda) – mọi hoạt động tiêu tốn tài nguyên nhưng không gia tăng giá trị.

1. Lãng phí (Muda) Là Gì?

Lãng phí (Muda) là thuật ngữ tiếng Nhật (無駄) mang ý nghĩa lãng phí hoặc vô ích. Đây là một trong những khái niệm cốt lõi của triết lý Sản xuất Tinh gọn (Lean Manufacturing), được tiên phong bởi Hệ thống Sản xuất Toyota (TPS). Lãng phí được định nghĩa là bất kỳ hoạt động hoặc nguồn lực nào tiêu tốn thời gian, chi phí và tài nguyên nhưng không tạo thêm giá trị cho sản phẩm hoặc dịch vụ theo quan điểm của khách hàng. Mục tiêu của việc quản lý tinh gọn là loại bỏ hoặc giảm thiểu những hoạt động này để tối ưu hóa hiệu suất và chất lượng.

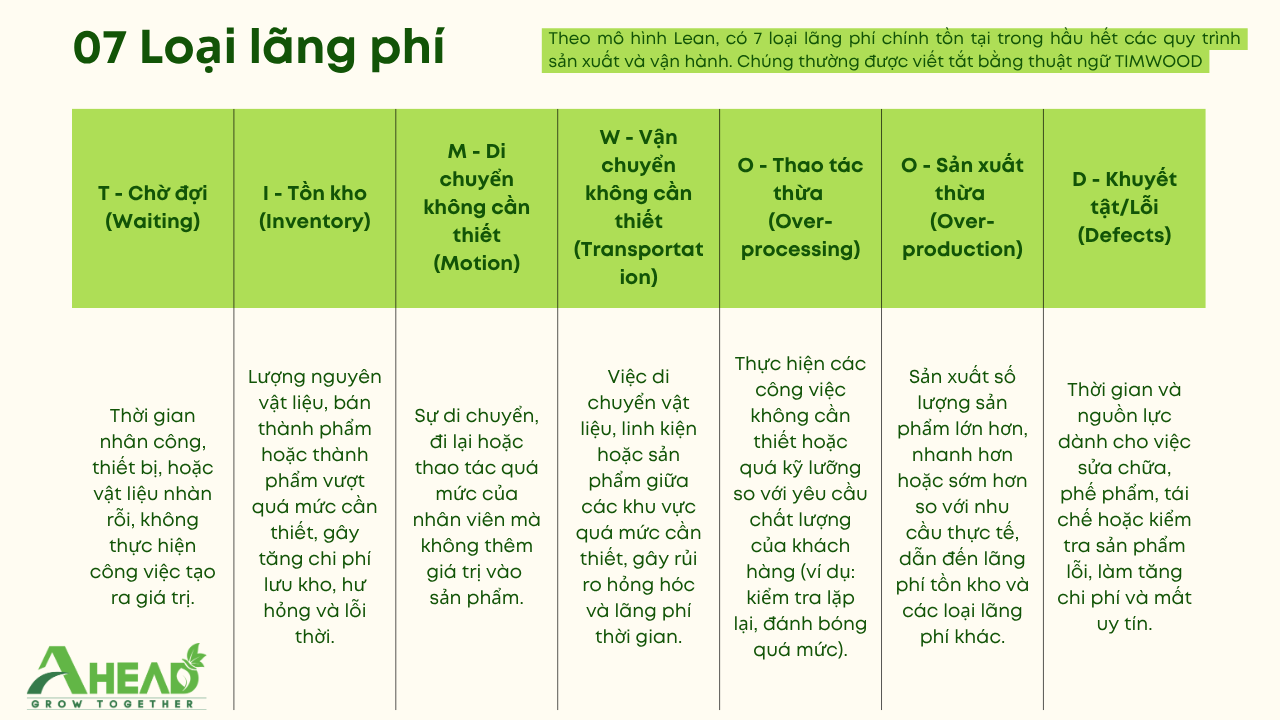

2. Tổng Hợp 7 Loại Lãng phí Cơ bản (TIMWOOD)

Theo mô hình Lean, có 7 loại lãng phí chính tồn tại trong hầu hết các quy trình sản xuất và vận hành. Chúng thường được viết tắt bằng thuật ngữ TIMWOOD:

➤ T - Chờ đợi (Waiting): Thời gian nhân công, thiết bị, hoặc vật liệu nhàn rỗi, không thực hiện công việc tạo ra giá trị.

➤ I - Tồn kho (Inventory): Lượng nguyên vật liệu, bán thành phẩm hoặc thành phẩm vượt quá mức cần thiết, gây tăng chi phí lưu kho, hư hỏng và lỗi thời.

➤ M - Di chuyển không cần thiết (Motion): Sự di chuyển, đi lại hoặc thao tác quá mức của nhân viên mà không thêm giá trị vào sản phẩm.

➤ W - Vận chuyển không cần thiết (Transportation): Việc di chuyển vật liệu, linh kiện hoặc sản phẩm giữa các khu vực quá mức cần thiết, gây rủi ro hỏng hóc và lãng phí thời gian.

➤ O - Thao tác thừa (Over-processing): Thực hiện các công việc không cần thiết hoặc quá kỹ lưỡng so với yêu cầu chất lượng của khách hàng (ví dụ: kiểm tra lặp lại, đánh bóng quá mức).

➤ O - Sản xuất thừa (Over-production): Sản xuất số lượng sản phẩm lớn hơn, nhanh hơn hoặc sớm hơn so với nhu cầu thực tế, dẫn đến lãng phí tồn kho và các loại lãng phí khác.

➤ D - Khuyết tật/Lỗi (Defects): Thời gian và nguồn lực dành cho việc sửa chữa, phế phẩm, tái chế hoặc kiểm tra sản phẩm lỗi, làm tăng chi phí và mất uy tín.

3. Phương pháp Nhận diện và Loại bỏ Lãng phí Có Hệ thống

Việc loại bỏ lãng phí (Muda) phải là một quy trình cải tiến liên tục và có hệ thống, được dẫn dắt bởi sự phân tích chuyên sâu:

3.1. Nhận diện Lãng phí tại Khu vực Sản xuất (Gemba)

Lãng phí tồn tại ở mọi khu vực, không chỉ riêng dây chuyền sản xuất:

➤ Khu vực Sản xuất: Lãng phí Di chuyển, Chờ đợi, Khuyết tật là phổ biến nhất.

➤ Kho bãi/Logistics: Trọng tâm là lãng phí Tồn kho, Vận chuyển không cần thiết.

➤ Văn phòng/Hành chính: Lãng phí Thao tác thừa (xử lý giấy tờ lặp lại), Chờ đợi (chờ phê duyệt), và Khuyết tật (sai sót dữ liệu).

➤ Công cụ: Sử dụng Sơ đồ Dòng Giá trị (VSM) để trực quan hóa toàn bộ quy trình và định lượng thời gian/chi phí của các bước không tạo giá trị.

3.2. Thời điểm Cần Áp dụng Phương pháp Loại bỏ

Doanh nghiệp cần ưu tiên áp dụng các phương pháp loại bỏ lãng phí khi:

➤ Tăng Chi phí Vận hành: Chi phí sản xuất hoặc dịch vụ tăng cao vượt mức kiểm soát, làm giảm biên lợi nhuận.

➤ Thời gian Chu kỳ (Lead Time) Kéo dài: Khách hàng phàn nàn về thời gian giao hàng chậm hoặc quy trình nội bộ bị tắc nghẽn, mất tính linh hoạt.

➤ Tỷ lệ Khuyết tật Tăng: Chất lượng sản phẩm không ổn định hoặc chi phí sửa chữa/bảo hành chiếm tỷ trọng lớn trong tổng chi phí sản xuất.

3.3. Phân tích Nguyên nhân Gốc và Phương pháp Loại bỏ

Việc loại bỏ hiệu quả đòi hỏi phải xử lý nguyên nhân gốc rễ, không phải triệu chứng:

➤ Lãng phí Tồn kho & Sản xuất Thừa: Nguyên nhân thường là thiếu thông tin về nhu cầu (Forecast kém).

Phương pháp: Áp dụng hệ thống Just-in-Time (JIT) và Kéo (Pull System), hoặc cải tiến quy trình lập kế hoạch sản xuất (S&OP).

➤ Lãng phí Chờ đợi & Thao tác Thừa: Nguyên nhân là sự mất cân bằng trong quy trình làm việc hoặc thiết kế trạm làm việc kém.

Phương pháp: Sử dụng Cân bằng Dây chuyền (Line Balancing) và áp dụng 5S/Tiêu chuẩn hóa để tối ưu hóa.

➤ Lãng phí Khuyết tật: Nguyên nhân là lỗi của con người, máy móc hoặc nguyên vật liệu.

Phương pháp: Áp dụng Poka-Yoke (Chống lỗi) và phân tích 5 Whys để giải quyết tận gốc sự cố.

3.4. Áp dụng Các Bước Loại bỏ Lãng phí Hiệu quả

Quy trình loại bỏ lãng phí nên tuân thủ các bước của chu trình PDCA (Plan - Do - Check - Act):

➤ Plan (Lập kế hoạch): Lựa chọn khu vực thí điểm, xác định rõ loại lãng phí cần loại bỏ (dựa trên VSM). Đặt mục tiêu giảm thiểu cụ thể và đo lường được.

➤ Do (Thực hiện): Triển khai các công cụ Lean đã chọn (ví dụ: triển khai Kanban để giảm tồn kho, sắp xếp lại bố trí khu vực làm việc theo 5S).

➤ Check (Kiểm tra): Đo lường kết quả sau khi thay đổi, so sánh với mục tiêu ban đầu (ví dụ: thời gian chu kỳ có giảm không, tỷ lệ lỗi có giảm không).

➤ Act (Hành động): Nếu thành công, tiêu chuẩn hóa (Standardize) và nhân rộng kết quả ra toàn bộ tổ chức. Nếu không, tiến hành điều chỉnh và lặp lại chu trình PDCA.

4. Lợi ích Chiến lược khi Phát hiện Sớm

Việc phát hiện và loại bỏ lãng phí sớm mang lại những lợi ích chiến lược vượt trội cho doanh nghiệp:

➤ Tăng Lợi nhuận & Giảm Chi phí: Giảm thiểu chi phí vận hành, tồn kho và chi phí liên quan đến lỗi/sửa chữa, trực tiếp làm tăng biên lợi nhuận.

➤ Cải thiện Chất lượng Sản phẩm: Tập trung nguồn lực vào các hoạt động tạo giá trị, đồng thời giảm thiểu các yếu tố gây lỗi phát sinh từ quá trình thừa thãi.

➤ Nâng cao Năng lực Cạnh tranh: Thời gian chu kỳ sản xuất (Lead Time) được rút ngắn đáng kể, giúp doanh nghiệp đáp ứng nhu cầu thị trường nhanh hơn và linh hoạt hơn.

Với kinh nghiệm hơn 20 năm, AHEAD thấu hiểu thách thức của sản xuất. Chúng tôi không chỉ hướng dẫn loại bỏ lãng phí, mà còn giúp doanh nghiệp chuyển đổi thành công sang mô hình vận hành tinh gọn. Tin tưởng AHEAD để đảm bảo mọi nguồn lực của bạn được sử dụng hiệu quả tối đa, mang lại giá trị bền vững và sự tin cậy tuyệt đối.

LIÊN HỆ NGAY ĐỂ NHẬN BÁO GIÁ VÀ GIẢI ĐÁP MIỄN PHÍ

Ms. Thanh Huyền

Số điện thoại/Zalo: 0919072242

Ms. Tuyết Anh (Annie)

Số điện thoại/Zalo: 03 999 07801 (Hotline)

0919442077

Zalo: https://zalo.me/0399907801

Email: tuyetanh.le@ahead.com.vn

Văn phòng AHEAD:

Hà Nội: Số 18 Tam Trinh, Phường Bạch Mai, Hà Nội.

Đà Nẵng: 498 Bùi Trang Chước, Phường Hội An Tây, Thành phố Đà Nẵng.

Hồ Chí Minh: 8/29 Hoàng Hoa Thám, Phường Gia Định, Thành phố Hồ Chí Minh.

-

-

Bình luận: